Máquina atomizadora de auga en po de metal de 100 mallas - 400 mallas

Parámetros técnicos

| Modelo No. | HS-MGA5 | HS-MGA10 | HS-MGA30 | HS-MGA50 | HS-MGA100 |

| Tensión | 380V 3 fases, 50/60Hz | ||||

| Fonte de alimentación | 15 kW | 30 kW | 30KW/50KW | 60 kW | |

| Capacidade (Au) | 5 kg | 10 kg | 30 kg | 50 kg | 100 kg |

| Temp. máx. | 1600°C/2200°C | ||||

| Tempo de fusión | 3-5 min. | 5-8 min. | 5-8 min. | 6-10 min. | 15-20 min. |

| Granos de partículas (Malla) | 200#-300#-400# | ||||

| Precisión da temperatura | ± 1 °C | ||||

| Bomba de baleiro | Bomba de baleiro de alto nivel de alta calidade | ||||

| Sistema de ultrasóns | Sistema de control ultrasónico de alta calidade | ||||

| Método de operación | Operación cunha tecla para completar todo o proceso, sistema infalible POKA YOKE | ||||

| Sistema de control | Mitsubishi PLC + sistema de control intelixente de interface humano-máquina | ||||

| Gas inerte | Nitróxeno/Argón | ||||

| Tipo de refrixeración | Enfriador de auga (se vende por separado) | ||||

| Dimensións | aprox. 3575 * 3500 * 4160 mm | ||||

| Peso | aprox. 2150 kg | aprox. 3000 kg | |||

O método de pulverización por atomización é un novo proceso desenvolvido na industria da pulvimetalurxia nos últimos anos. Ten as vantaxes dun proceso sinxelo, tecnoloxía fácil de dominar, material non fácil de oxidar e alto grao de automatización.

1. O proceso específico é que despois de que a aliaxe (metal) se derrita e refina no forno de indución, o líquido de metal fundido vértese no crisol de conservación da calor e entra no tubo guía e na boquilla. Neste momento, o fluxo de fusión está bloqueado polo fluxo de líquido de alta presión (ou fluxo de gas) O po de metal atomizado e atomizado solidícase e colócase na torre de atomización, e despois cae no tanque de recollida de po para a súa recollida e separación. É amplamente utilizado no campo da fabricación de po de metais non férreos, como po de ferro atomizado, po de cobre, po de aceiro inoxidable e po de aliaxe. A tecnoloxía de fabricación de conxuntos completos de equipos de po de ferro, equipos de po de cobre, equipos de po de prata e equipos de po de aliaxe é cada vez máis madura.

2. Uso e principio do equipo de pulverización de atomización de auga, o equipo de pulverización de atomización de auga é un dispositivo deseñado para cumprir o proceso de pulverización de atomización de auga en condicións atmosféricas e é un dispositivo de produción en masa industrializado. O principio de funcionamento dos equipos de pulverización de atomización de auga refírese á fusión de metal ou aliaxe metálica en condicións atmosféricas. Baixo a condición de protección contra o gas, o líquido metálico flúe polo colector de illamento térmico e o tubo de derivación, e a auga a ultra alta presión flúe pola boquilla. O líquido metálico atomízase e divídese nunha gran cantidade de gotas finas de metal, e as finas gotas forman partículas subesféricas ou irregulares baixo a acción combinada da tensión superficial e o arrefriamento rápido da auga durante o voo para lograr o propósito da moenda.

3. O equipo de pulverización de atomización de auga ten as seguintes características: 1. Pode preparar a maior parte do metal e o seu po de aliaxe e o custo de produción é baixo. 2. Pódese preparar po subesférico ou po irregular. 3. Debido á rápida solidificación e sen segregación, pódense preparar moitos po de aliaxe especiais. 4. Ao axustar o proceso axeitado, o tamaño das partículas de po pode alcanzar un rango necesario.

4. A estrutura do equipo de pulverización de atomización de auga A estrutura do equipo de pulverización de atomización de auga consta das seguintes partes: fundición, sistema de fusión, sistema de atomización, sistema de protección de gases inertes, sistema de auga a ultra-alta presión, recollida de po, sistema de deshidratación e secado, sistema de cribado, sistema de auga de refrixeración, sistema de control PLC, sistema de plataforma, etc. 1. Sistema de fusión e fusión: de feito, é unha fusión por indución de frecuencia intermedia. forno, que consiste en: carcasa, bobina de indución, dispositivo de medición de temperatura, dispositivo de forno inclinable, tina e outras pezas: a carcasa é unha estrutura de marco, que é de carbono Feita de aceiro e aceiro inoxidable, unha bobina de indución está instalada no medio, e na bobina de indución colócase un crisol, que se pode fundir e verter. O artefacto está instalado no sistema de boquillas, utilízase para almacenar líquido de metal fundido e ten a función de preservar a calor. É máis pequeno que o crisol do sistema de fundición. O forno de retención ten o seu propio sistema de calefacción e sistema de medición de temperatura. O sistema de calefacción do forno de retención ten dous métodos: calefacción por resistencia e calefacción por indución. A temperatura de calefacción por resistencia xeralmente pode alcanzar os 1000 ℃, e a temperatura de calefacción por indución pode chegar a 1200 ℃ ou superior, pero o material do crisol debe seleccionarse razoablemente. 2. Sistema de atomización: o sistema de atomización consiste en boquillas, tubos de auga de alta presión, válvulas, etc. 3. Sistema de protección de gases inertes: no proceso de pulverización, co fin de reducir a oxidación de metais e aliaxes e reducir o contido de osíxeno. do po, unha certa cantidade de gas inerte adoita introducirse na torre de atomización para a protección da atmosfera. 4. Sistema de auga a ultra alta presión: este sistema é un dispositivo que proporciona auga a alta presión para as boquillas de atomización. Consta de bombas de auga de alta presión, depósitos de auga, válvulas, mangueiras de alta presión e barras colectoras. 5. Sistema de refrixeración: todo o dispositivo está equipado con refrixeración por auga e o sistema de refrixeración é esencial. A temperatura da auga de refrixeración reflectirase no instrumento secundario para garantir o funcionamento seguro do dispositivo. 6. Sistema de control: o sistema de control é o centro de control de operación do dispositivo. Todas as operacións e os datos relacionados transmítense ao PLC do sistema e os resultados son procesados, gardados e mostrados mediante operacións.

I + D e produción de equipos profesionais para a preparación de novos materiais en po, proporcionando solucións de serie profesionais para a produción de novos materiais en po avanzados, tecnoloxía de preparación de po esférico con dereitos de propiedade intelectual independentes / tecnoloxía de preparación de po redondo e plano / tecnoloxía de preparación de po en tiras / escamas tecnoloxía de preparación de po, así como tecnoloxía de preparación de po ultrafino/nano, tecnoloxía de preparación de po de alta pureza química.

Proceso de elaboración de po metálico mediante equipos de pulverización de atomización de auga

O proceso de fabricación de po de metal mediante equipos de pulverización de atomización de auga ten unha longa historia. Na antigüidade, a xente vertía ferro fundido na auga para facelo estourar en finas partículas metálicas, que se usaban como materias primas para fabricar aceiro; ata agora, aínda hai xente que bota chumbo fundido directamente na auga para facer pellets de chumbo. . Usando o método de atomización de auga para facer po de aliaxe groso, o principio do proceso é o mesmo que o líquido de metal de explosión de auga mencionado anteriormente, pero a eficiencia de pulverización mellorou moito.

O equipo de pulverización de atomización de auga fai po de aliaxe groso. En primeiro lugar, o ouro groso derrétese no forno. O líquido de ouro derretido debe sobrequecerse uns 50 graos e, a continuación, verterse no recipiente. Inicie a bomba de auga a alta presión antes de que se inxecte o líquido de ouro e deixe que o dispositivo de atomización de auga a alta presión inicie a peza de traballo. O líquido de ouro do artefacto atravesa o feixe e entra no atomizador a través da boquilla que filtra na parte inferior do recipiente. O atomizador é o equipo clave para facer po de aliaxe de ouro groso mediante néboa de auga a alta presión. A calidade do atomizador está relacionada coa eficiencia de trituración do po metálico. Baixo a acción da auga a alta presión do atomizador, o líquido de ouro rómpese continuamente en finas gotas, que caen no líquido de refrixeración do dispositivo, e o líquido solidificase rapidamente en po de aliaxe. No proceso tradicional de fabricación de po metálico mediante atomización de auga a alta presión, o po metálico pódese recoller continuamente, pero existe a situación de que se perda unha pequena cantidade de po metálico coa auga de atomización. No proceso de fabricación de po de aliaxe mediante atomización de auga a alta presión, o produto atomizado concéntrase no dispositivo de atomización, despois da precipitación, filtración, (se é necesario, pódese secar, normalmente enviado directamente ao seguinte proceso.), para obter Po de aliaxe fino, non hai perda de po de aliaxe en todo o proceso.

Un conxunto completo de equipos de pulverización de atomización de auga O equipo para facer po de aliaxe consta das seguintes partes:

Parte de fundición:pódese seleccionar un forno de fundición de metais de frecuencia intermedia ou un forno de fundición de metais de alta frecuencia. A capacidade do forno determínase segundo o volume de procesamento do po metálico e pódese seleccionar un forno de 50 kg ou un forno de 20 kg.

Parte de atomización:O equipo desta parte é un equipo non estándar, que debe deseñarse e organizarse segundo as condicións do lugar do fabricante. Existen principalmente escudos: cando se produce no inverno, hai que quentarse previamente; Atomizador: o atomizador virá de alta presión. A auga a alta presión da bomba impacta o líquido de ouro da artesa a unha velocidade e un ángulo predeterminados, rompíndoo en gotas metálicas. Baixo a mesma presión da bomba de auga, a cantidade de po de metal fino despois da atomización está relacionada coa eficiencia de atomización do atomizador; o cilindro de atomización: é o lugar onde se atomiza, tritura, arrefría e recolle o po de aliaxe. Para evitar que o po de aliaxe ultrafino do po de aliaxe obtido se perda coa auga, débese deixar durante un período de tempo despois da atomización e, a continuación, colocalo na caixa de recollida de po.

Parte de posprocesamento:Caixa de recollida de po: úsase para recoller o po de aliaxe atomizado e separar e eliminar o exceso de auga; forno de secado: seca o po de aliaxe húmido con auga; máquina de cribado: peneira o po de aliaxe, os po de aliaxe máis groso fóra das especificacións pódense volver fundir e atomizar como material de retorno.

Tecnoloxía de pulverización de atomización de aire ao baleiro e a súa aplicación

O po preparado por atomización de aire ao baleiro ten as vantaxes de alta pureza, baixo contido de osíxeno e tamaño de partícula de po fino. Despois de anos de innovación e mellora continuas, a tecnoloxía de po de atomización ao baleiro converteuse no principal método de produción de po metálico e de aliaxe de alto rendemento e converteuse nun factor principal que apoia e promove a investigación de novos materiais e o desenvolvemento de novas tecnoloxías. O editor presentou o principio, o proceso e o equipo de moenda en po da atomización de aire ao baleiro e analizou os tipos e usos do po preparado por atomización de aire ao baleiro.

O método de atomización é un método de preparación de po no que o fluído de movemento rápido (medio atomizador) impacta ou rompe o metal ou o líquido da aliaxe en gotas finas, que despois se condensan en po sólido. As partículas de po atomizadas non só teñen exactamente a mesma composición química homoxénea que a aliaxe fundida dada, senón que tamén, debido á rápida solidificación, refina a estrutura cristalina e elimina a macrosegregación da segunda fase. O medio de atomización comúnmente usado é auga ou ultrasóns, que se chama atomización de auga e atomización de gas en consecuencia. Os po metálicos preparados pola atomización de auga teñen un alto rendemento e un rendemento económico, e a velocidade de arrefriamento é rápida, pero os po teñen un alto contido de osíxeno e unha morfoloxía irregular, normalmente escamas. O po preparado mediante tecnoloxía de atomización ultrasónica ten un tamaño de partícula pequeno, alta esfericidade e baixo contido de osíxeno, e converteuse no principal método para producir metales esféricos de alto rendemento e po de aliaxe.

A tecnoloxía de pulverización de atomización de gas de alta presión de fundición ao baleiro integra tecnoloxía de alto baleiro, tecnoloxía de fundición a alta temperatura, tecnoloxía de gas de alta presión e alta velocidade, e prodúcese para satisfacer as necesidades do desenvolvemento da metalurxia do po, especialmente para a produción de alta presión. aliaxes de calidade que conteñen elementos activos en po. A tecnoloxía de pulverización de atomización por ultrasóns / gas é unha nova tecnoloxía de solidificación rápida. Debido á alta velocidade de arrefriamento, o po ten as características de refinamento de grans, composición uniforme e alta solubilidade sólida.

Ademais das vantaxes anteriores, o po de metal producido pola atomización de gas a alta presión de fundición ao baleiro ten as seguintes tres características: po puro, baixo contido de osíxeno; alto rendemento de po fino; alta esfericidade de aparencia. Os materiais estruturais ou funcionais feitos con este po teñen moitas vantaxes sobre os materiais convencionais en canto a propiedades físicas e químicas. Os po desenvolvidos inclúen po de superliga, po de aliaxe de pulverización térmica, po de aliaxe de cobre e po de aceiro inoxidable.

1 Proceso e equipamento de moenda en po de atomización ao baleiro

1.1 Proceso de moenda en po de atomización ao baleiro

O método de pulverización de atomización ao baleiro é un novo tipo de proceso desenvolvido na industria de fabricación de po metálico nos últimos anos. Ten as vantaxes de non fácil oxidación dos materiais, rápida extinción do po metálico e alto grao de automatización. O proceso específico é que despois de que a aliaxe (metal) se derrita e refina nun forno de indución, o líquido de metal fundido vértese no afundimento de illamento térmico e entra no tubo de guía e a boquilla, e o fluxo de fusión é atomizado pola alta temperatura. fluxo de gas a presión. O po de metal atomizado solidifícase e aséntase na torre de atomización e cae no tanque de recollida de po.

Os equipos de atomización, a atomización de ultrasóns e o fluxo de líquido metálico son os tres aspectos básicos do proceso de atomización de gas. No equipo de atomización, o ultrasóns atomizador inxectado acelera e interactúa co fluxo de líquido metálico inxectado para formar un campo de fluxo. Neste campo de fluxo, o fluxo de metal fundido rómpese, arrefríase e solidifícase, obtendo así un po con certas características. Os parámetros do equipo de atomización inclúen a estrutura da boquilla, a estrutura do catéter, a posición do catéter, etc., o gas de atomización e os seus parámetros de proceso inclúen propiedades ultrasónicas, presión de entrada de aire, velocidade do aire, etc., e o fluxo de líquido metálico e os seus parámetros de proceso inclúen o fluxo de líquido metálico. propiedades, sobrecalentamento, diámetro de fluxo de líquido, etc. A atomización ultrasónica consegue o propósito de axustar o tamaño das partículas de po, a distribución do tamaño das partículas e a microestrutura axustando varios parámetros e as súas propiedades. coordinación.

1.2 Equipos de pulverización de atomización de aire ao baleiro

Os actuais equipos de pulverización de atomización ao baleiro inclúen principalmente equipos estranxeiros e equipos domésticos. O equipo producido no estranxeiro ten unha alta estabilidade e unha alta precisión de control, pero o custo do equipo é alto e o custo de mantemento e reparación é alto. O custo do equipamento doméstico é baixo, o custo de mantemento é baixo e o mantemento é conveniente. Non obstante, os fabricantes de equipos domésticos xeralmente non dominan as tecnoloxías básicas dos equipos, como as boquillas de atomización e os procesos de atomización. Actualmente, os institutos de investigación estranxeiros relevantes e as empresas de produción manteñen a tecnoloxía estritamente confidencial, e os parámetros de proceso específicos e industrializados non se poden obter da literatura e das patentes relevantes. Isto fai que o rendemento de po de alta calidade sexa demasiado baixo para ser económico, que tamén é a principal razón pola que o meu país non puido producir industrialmente po de alta calidade aínda que hai moitas unidades de produción de po de aerosois e de investigación científica.

A estrutura do dispositivo de pulverización de atomización por ultrasóns consta das seguintes partes: forno de fusión por indución de frecuencia intermedia, forno de retención, sistema de atomización, tanque de atomización, sistema de recollida de po, sistema de subministración de ultrasóns, sistema de refrixeración por auga, sistema de control, etc.

Na actualidade, diversas investigacións sobre aerosolización céntranse principalmente en dous aspectos. Por unha banda, estúdanse os parámetros da estrutura da tobera e as características do fluxo do chorro. O obxectivo é obter a relación entre o campo de fluxo de aire e a estrutura da boquilla, de xeito que o ultrasóns alcance a velocidade na saída da boquilla mentres que o fluxo ultrasónico é pequeno e proporciona unha base teórica para o deseño e procesamento da boquilla. Por outra banda, estudouse a relación entre os parámetros do proceso de atomización e as propiedades do po. Ten como obxectivo estudar o efecto dos parámetros do proceso de atomización sobre as propiedades do po e a eficiencia da atomización en función das boquillas específicas para optimizar e guiar a produción de po. Nunha palabra, mellorar a produtividade do po fino e reducir o consumo de gas leva a dirección de desenvolvemento da tecnoloxía de atomización ultrasónica.

1.2.1 Varios tipos de boquillas para atomización ultrasónica

O gas atomizador aumenta a velocidade e a enerxía a través da boquilla, rompendo así o metal líquido e preparando o po que cumpra os requisitos. A boquilla controla o fluxo e o patrón de fluxo do medio atomizado e xoga un papel crucial no nivel de eficiencia de atomización e na estabilidade do proceso de atomización, e é a tecnoloxía clave da atomización ultrasónica. No proceso inicial de atomización de gas, xeralmente utilizouse a estrutura de boquilla de caída libre. Esta boquilla ten un deseño sinxelo, non é fácil de bloquear e o proceso de control é relativamente sinxelo, pero a súa eficiencia de atomización non é alta e só é adecuada para a produción de po cun tamaño de partícula de 50-300 μm. Co fin de mellorar a eficiencia de atomización, desenvolvéronse posteriormente boquillas restritivas ou boquillas de atomización estreitamente acopladas. A boquilla axustada ou restritiva acurta a distancia de voo do gas e reduce a perda de enerxía cinética no proceso de fluxo de gas, aumentando así a velocidade e densidade do fluxo de gas que interactúa co metal e aumentando o rendemento de po fino.

1.2.1.1 Boquilla de ranura circunferencial

Os ultrasóns de alta presión entran tanxencialmente na boquilla. Despois é expulsado a gran velocidade para formar un vórtice

Para desenvolver a impresión 3D, China necesita construír a súa propia cadea de innovación e cadea industrial

Nos últimos dous anos, o desenvolvemento da industria de fabricación aditiva aumentou ao nivel estratéxico nacional. Publicáronse documentos como "Made in China 2025" e "National Additive Manufacturing Industry Development Action Plan (2015-2016)". A industria de fabricación aditiva desenvolveuse rapidamente. A vitalidade das empresas de base tecnolóxica está en auxe. A pesar diso, porque a industria manufacturera está na fase inicial de desenvolvemento, aínda mostra as características de baixa escala. Os expertos admiten que os equipamentos importados agora "atacan" agresivamente o mercado chinés. Tomando como exemplo os equipos de impresión metálica, os países estranxeiros implementan vendas integradas de materiais, software, equipos e procesos. o meu país debe acelerar a investigación e o desenvolvemento de tecnoloxías fundamentais e tecnoloxías orixinais, e crear a súa propia cadea de innovación e cadea industrial.

A perspectiva do mercado é boa

Segundo un informe de McKinsey, a fabricación aditiva ocupa o noveno lugar entre as 12 tecnoloxías que teñen un impacto perturbador na vida humana, por diante dos novos materiais e do gas de esquisto, e prevese que en 2030 a fabricación aditiva alcance un tamaño de mercado de preto de 1 billón de dólares. En 2015, o informe avanzou este proceso, argumentando que para 2020, é dicir, tres anos despois, o tamaño do mercado mundial de fabricación aditiva podería alcanzar un beneficio de 550.000 millóns de dólares estadounidenses. O informe McKinsey non é sensacional.

Lu Bingheng, académico da Academia Chinesa de Enxeñaría e director do Centro Nacional de Innovación de Fabricación Aditiva, utilizou "catro e medio" para resumir as perspectivas futuras do mercado da fabricación aditiva.

Máis da metade do valor do produto no futuro está deseñada;

Máis da metade da produción do produto é personalizada;

Máis da metade dos modelos de produción son crowdsourcing;

Máis da metade das innovacións son feitas polos fabricantes.

A fabricación aditiva é unha tecnoloxía disruptiva que lidera o desenvolvemento da industria manufacturera. É unha tecnoloxía adecuada para apoiar a innovación do deseño, a produción personalizada, a innovación do fabricante e a fabricación de crowdsourcing. "O máis importante é que a fabricación aditiva é unha tecnoloxía rara que está sincronizada co mundo do meu país. Actualmente, a investigación de China sobre a impresión 3D está á vangarda mundial".

Lu Bingheng dixo que, na actualidade, baseándose no equipo de molienda e atomización de metal de impresión 3D a gran escala desenvolvido polo propio país, China está na posición internacional na aplicación de pezas de carga a gran escala de avións e actúa como un equipo de primeiros auxilios na investigación e desenvolvemento de avións militares e grandes aeronaves. Ademais, as pezas estruturais a gran escala de aliaxe de titanio utilizáronse na investigación e desenvolvemento de trens de aterraxe de avións e C919.

En termos de aplicación, a capacidade instalada do meu país de equipos de calidade industrial ocupa o cuarto lugar no mundo, pero o equipo comercializado para a impresión metálica aínda é relativamente débil e depende principalmente das importacións. Non obstante, segundo o académico Lu Bingheng, o obxectivo xeral da fabricación aditiva de China é acadar a segunda maior capacidade instalada do mundo e a terceira maior produción e vendas de equipos no mundo nun prazo de 5 anos; e a segunda maior capacidade instalada do mundo, dispositivos básicos e tecnoloxías orixinais e vendas de equipos en 10 anos. Consigue "Made in China 2025" en 2035.

O desenvolvemento industrial acelera

Os datos mostran que a taxa de crecemento media do tamaño do mercado de fabricación aditiva nos últimos tres anos. A taxa de desenvolvemento desta industria en China é superior á media mundial.

Sinalización: adoita referirse ao que se fai para regular determinados sistemas normativos dentro do campus

Sinais, tales como: sinais de flores e herba, sen sinais de escalada, etc. En descenso, pero no campo do servizo, a taxa de crecemento é moi rápida debido á mellora do recoñecemento do cliente. "Especialmente no procesamento e fabricación de produtos, o noso volume de pedidos duplicouse". A base de cultivo da industria de impresión 3D de Weinan na provincia de Shaanxi, co apoio do goberno local, transformou as vantaxes da tecnoloxía de impresión 3D en vantaxes industriais e promoveu a actualización e transformación das industrias tradicionais. Un caso típico de realización do desenvolvemento de clusters.

Centrándose no concepto de incubación industrial de "impresión 3D +", non se trata simplemente de desenvolver a industria da impresión 3D, senón de centrarse na produción de equipos de impresión 3D, na investigación e desenvolvemento e produción de materiais metálicos de impresión 3D e na formación. de talentos orientados a aplicacións de impresión 3D. Arraigado nas industrias líderes locais, centrándose na implementación de aplicacións de demostración de industrialización da impresión 3D, acelerando a integración da impresión 3D coas industrias tradicionais e implementando unha serie de impresión 3D + modelos industriais como impresión 3D + aviación, automóbil, culturais e creativas, fundición, educación, etc., coa axuda da impresión 3D As vantaxes da tecnoloxía de impresión, resolven as dificultades técnicas e os puntos de dor das industrias tradicionais, transforman e actualizar as industrias tradicionais, e introducir e incubar varios tipos de pequenas e medianas empresas tecnolóxicas.

Segundo as estatísticas, en maio de 2017, o número de empresas alcanzou as 61 e reserváronse máis de 50 proxectos, como moldes 3D, 3D, máquinas industriais 3D, materiais 3D e proxectos culturais e creativos en 3D, que se espera que ser implementado. Espérase que a finais de ano o número de empresas supere as 100.

Activación da cadea de innovación e cadea industrial

A pesar do desenvolvemento acelerado da industria de fabricación aditiva do meu país, a industria aínda está nas primeiras fases de desenvolvemento e aínda ten as características de baixa escala. Non obstante, a falta de madurez tecnolóxica, o alto custo de aplicación e o reducido ámbito de aplicación fixeron que a industria no seu conxunto estea nun estado "pequeno, disperso e débil". Aínda que moitas empresas comezaron a poñer un pé no campo da fabricación aditiva, faltan empresas líderes Driven, a escala da industria é pequena. O académico Lu Bingheng dixo francamente que, como unha das tecnoloxías clave da futura revolución industrial, o desenvolvemento da fabricación aditiva debe acelerarse, porque a tecnoloxía de impresión 3D está nun período de explosión tecnolóxica, o período de inicio da industria e o período de "staking" das empresas. A enorme demanda do mercado pode impulsar o desenvolvemento dunha tecnoloxía e un campo de equipos, que deben protexerse e utilizarse plenamente para guiar e apoiar a fabricación dos nosos equipos.

Agora os equipos importados están "atacando" agresivamente o mercado chinés. Para os equipos de impresión metálica, os países estranxeiros implementan vendas combinadas de materiais, software, equipos e procesos. As empresas chinesas deben desenvolver tecnoloxías fundamentais e tecnoloxías orixinais para crear as súas propias cadeas industriais e de innovación.

Os expertos da industria dixeron que para a industria de impresión 3D doméstica actual, o grao de investigación e desenvolvemento tecnolóxico aplicouse completamente á industria e moitos logros tecnolóxicos só están na fase de laboratorio. As principais razóns deste problema son: primeiro, debido a varios estándares, o acceso As cualificacións non son perfectas, e hai barreiras invisibles para o acceso; en segundo lugar, as institucións e empresas de investigación científica non teñen efectos de escala, están en estado de loita soas, carecen de dereito a falar nas negociacións industriais e están en desvantaxe; A nova industria é pouco entendida, e hai crebacabezas ou malentendidos, o que resulta nun ritmo lento de aplicación da tecnoloxía.

A tendencia de desenvolvemento de equipos de pulverización de atomización no futuro

Aínda hai moitas deficiencias na comprensión da tecnoloxía de impresión 3D en todos os aspectos da industria manufacturera de China. A xulgar pola situación real de desenvolvemento, ata agora a impresión 3D non conseguiu unha industrialización madura, desde equipos ata produtos ata servizos aínda na fase de "xoguete avanzado". Non obstante, desde o goberno ata as empresas en China, as perspectivas de desenvolvemento da tecnoloxía de impresión 3D son xeralmente recoñecidas, e o goberno e a sociedade en xeral prestan atención ao impacto da futura tecnoloxía de equipos de pulverización de atomización de metal de impresión en 3D na produción, economía existente do meu país, e modelos de fabricación.

Segundo os datos da enquisa, na actualidade, a demanda do meu país de tecnoloxía de impresión 3D non se concentra nos equipos, senón que se reflicte na variedade de consumibles de impresión 3D e na demanda de servizos de procesamento de axencias. Os clientes industriais son a principal forza na compra de equipos de impresión 3D no meu país. Os equipos que compran utilízanse principalmente na aviación, aeroespacial, produtos electrónicos, transporte, deseño, creatividade cultural e outras industrias. Na actualidade, a capacidade instalada das impresoras 3D nas empresas chinesas é de aproximadamente 500 e a taxa de crecemento anual é de aproximadamente o 60%. Aínda así, o tamaño do mercado actual é só duns 100 millóns de yuans ao ano. A demanda potencial de I+D e produción de materiais de impresión 3D alcanzou case 1.000 millóns de yuans ao ano. Coa popularización e o progreso da tecnoloxía dos equipos, a escala crecerá rapidamente. Ao mesmo tempo, os servizos de procesamento confiado relacionados coa impresión 3D son moi populares e moitos axentes de impresión 3D A empresa de equipos é moi madura no proceso de sinterización con láser e na aplicación de equipos e pode proporcionar servizos de procesamento externo. Dado que o prezo dun único equipo é xeralmente superior a 5 millóns de yuans, a aceptación do mercado non é alta, pero o servizo de procesamento da axencia é moi popular.

A maioría dos materiais utilizados nos equipos de pulverización de atomización de metal de impresión en 3D do meu país son proporcionados directamente polos fabricantes de prototipos rápidos e aínda non se implementou o subministro de materiais xerais de terceiros, o que resulta en custos de materiais moi elevados. Ao mesmo tempo, non hai investigacións sobre a preparación de po dedicadas á impresión 3D en China, e hai requisitos estritos sobre a distribución do tamaño das partículas e o contido de osíxeno. Algunhas unidades usan po pulverizador convencional no seu lugar, que ten moitas inaplicabilidades.

O desenvolvemento e produción de materiais máis versátiles é a clave do avance tecnolóxico. Resolver os problemas de rendemento e custo dos materiais promoverá mellor o desenvolvemento da tecnoloxía de prototipado rápido en China. Na actualidade, a maioría dos materiais utilizados na tecnoloxía de prototipado rápido de impresión 3D do meu país deben ser importados do estranxeiro, ou os fabricantes de equipos investiron moita enerxía e fondos para desenvolvelos, que son caros, o que supón un aumento dos custos de produción, mentres que os materiais domésticos utilizados nesta máquina teñen baixa resistencia e precisión. . A localización dos materiais de impresión 3D é imprescindible.

Requírense pos de titanio e aliaxes de titanio ou superaliaxes a base de níquel e cobalto con baixo contido de osíxeno, tamaño de partícula fina e alta esfericidade. O tamaño das partículas do po é principalmente de -500 mallas, o contido de osíxeno debe ser inferior ao 0,1% e o tamaño das partículas é uniforme. Actualmente, o po de aliaxe de gama alta e os equipos de fabricación aínda dependen principalmente das importacións. Nos países estranxeiros, as materias primas e os equipos adoitan agruparse e venderse para obter moitos beneficios. Tomando como exemplo o po a base de níquel, o custo das materias primas é duns 200 yuan/kg, o prezo dos produtos nacionais é xeralmente de 300-400 yuan/kg e o prezo do po importado adoita superar os 800 yuan/kg.

Por exemplo, a influencia e a adaptabilidade da composición do po, inclusións e propiedades físicas nas tecnoloxías relacionadas do equipamento de moenda en po de atomización de metal de impresión en 3D. Polo tanto, tendo en conta os requisitos de uso de baixo contido de osíxeno e po de tamaño de partícula fina, aínda é necesario realizar traballos de investigación como deseño de composición de po de titanio e aliaxe de titanio, tecnoloxía de moenda de po de atomización de gas de po de tamaño de partícula fina e a influencia das características do po no rendemento do produto. Debido á limitación da tecnoloxía de moenda en China, actualmente é difícil preparar po de gran fino, o rendemento en po é baixo e o contido de osíxeno e outras impurezas é alto. Durante o proceso de uso, o estado de fusión do po é propenso a irregularidades, o que provoca un alto contido de inclusións de óxidos e produtos máis densos no produto. Os principais problemas das aliaxes domésticas en po están na calidade do produto e na estabilidade do lote, incluíndo: ① estabilidade dos compoñentes en po (número de inclusións, uniformidade dos compoñentes); ② Estabilidade física do rendemento do po (distribución do tamaño de partículas, morfoloxía do po, fluidez, proporción solta, etc.); ③ problema de rendemento (baixo rendemento de po na sección estreita de tamaño de partícula), etc.

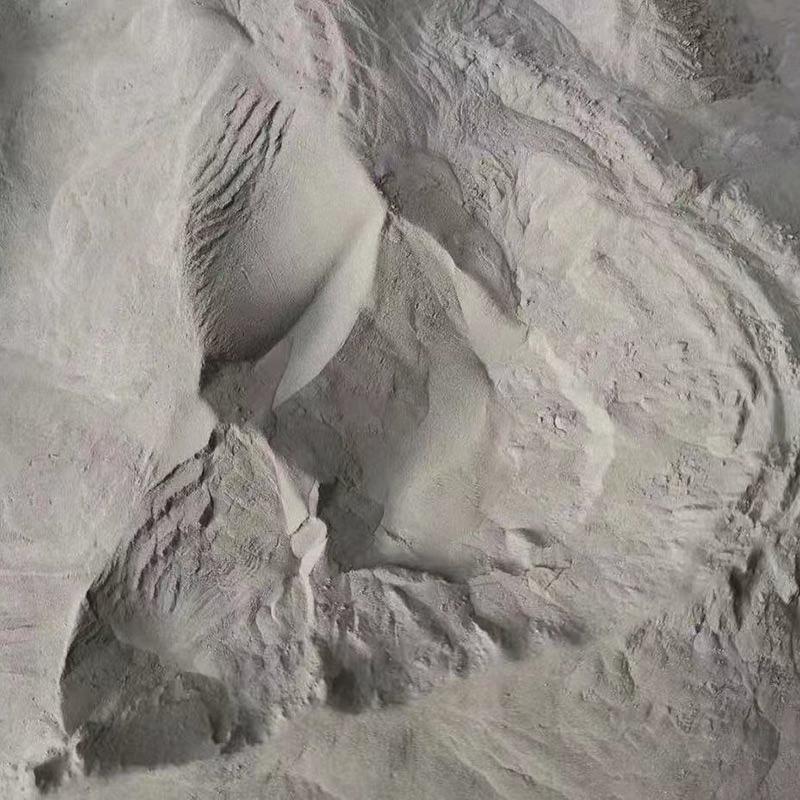

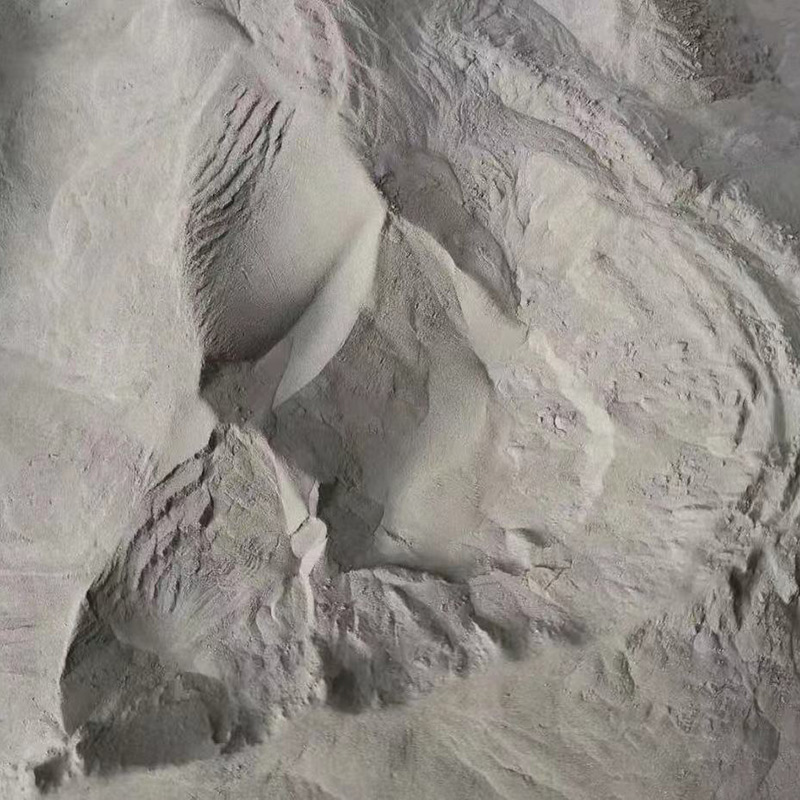

Exhibición do produto

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur